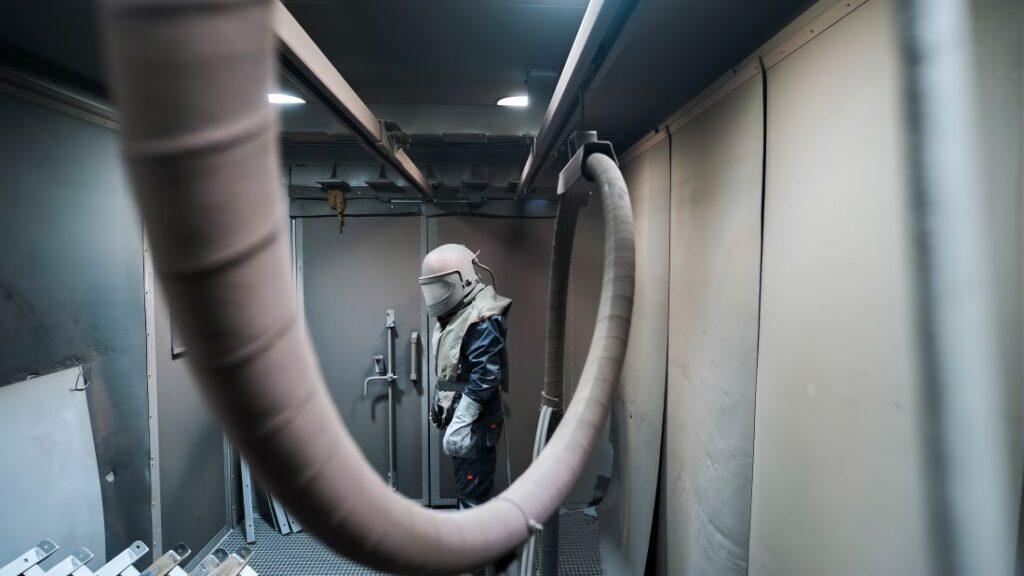

Perfekte Oberflächen sind in vielen Branchen kein Bonus, sondern Standard. Ob Metallkonstruktionen, Oldtimer-Restaurierung oder Gebäudereinigung – sie entscheiden über Qualität, Langlebigkeit und den ersten Eindruck. Doch was von außen einfach wirkt, ist technisch komplex.

Viele unterschätzen, wie viel Know-how, Präzision und das richtige Werkzeug nötig sind, um konstant saubere Ergebnisse zu erzielen. Besonders entscheidend: das Zusammenspiel von Druck, Strahlmittel, Düse und – oft unterschätzt – dem richtigen Sandstrahlschlauch. Genau hier trennt sich Profiqualität von billiger Notlösung.

Mehr als nur schöne Optik

Oberflächenbearbeitung dient nicht nur der Optik. Sie sorgt dafür, dass Materialien langfristig funktionieren. Eine schlecht gereinigte Metallfläche rostet schneller. Alte Lacke oder Verschmutzungen verhindern, dass neue Beschichtungen dauerhaft haften. Und ein Bauteil, das nicht fachgerecht vorbehandelt wurde, entwickelt deutlich früher Schäden.

Gerade bei der Vorbehandlung vor Lackierung, Verzinkung oder Pulverbeschichtung ist absolute Sauberkeit Pflicht. Rostpartikel oder Schmutzreste wirken wie Sollbruchstellen. Was oberflächlich unauffällig erscheint, wird Monate später zum teuren Problem.

Technik entscheidet – der Schlauch als Schlüsselrolle

Perfekte Ergebnisse hängen von mehr ab als nur dem Strahlmittel. Entscheidend ist das gesamte System – und insbesondere die Sandstrahlschläuche. Er ist mehr als eine simple Verbindung zwischen Strahlgerät und Düse.

Schlauchdurchmesser: Ist er zu klein, fällt der Druck ab. Die Folge: ungleichmäßige Strahlergebnisse und längere Arbeitszeiten.

Materialqualität: Minderwertige Schläuche verschleißen schnell, bilden Risse oder platzen – mit erheblichen Sicherheitsrisiken.

Abriebfestigkeit: Innenbeschichtungen müssen hart genug sein, um dem permanenten Strahlmittelfluss standzuhalten.

Flexibilität: Gerade bei verwinkelten Werkstücken macht ein steifer, unhandlicher Schlauch die Arbeit unnötig schwer.

Wer hier spart, zahlt am Ende doppelt – mit schlechterer Qualität, mehr Ausfallzeiten und höherem Verschleiß.

Häufige Fehler – und wie sie teuer werden

In der Praxis wiederholen sich typische Fehler auffällig häufig:

-

Falscher Schlauchdurchmesser: Druckverluste, ineffizientes Strahlen und schlechte Oberflächenqualität sind die direkte Folge.

-

Billiges Material: Schlechte Schläuche reißen, platzen oder verschleißen nach kurzer Zeit. Das bedeutet Arbeitsunterbrechungen, Kosten für Ersatz und mitunter auch Verletzungsgefahr.

-

Unpassende Düsen: Entweder zu enger Kegel, der die Fläche nur punktuell bearbeitet – oder zu breit, was Leistung kostet.

-

Fehlende Wartung: Abnutzungen an Kupplungen oder Schlauchenden bleiben oft unbemerkt – bis zum nächsten Ausfall.

Jeder dieser Fehler verursacht nicht nur direkte Kosten, sondern auch Zeitverlust, Frust und im schlimmsten Fall unzufriedene Kunden.

Wer wirklich profitiert

Investitionen in professionelle Ausrüstung lohnen sich für mehr als nur Industriebetriebe. Besonders profitieren Handwerksbetriebe, die auf saubere Schweißnähte, rostfreie Oberflächen oder perfekte Vorbereitungen für Lack und Beschichtung angewiesen sind. Gebäudereiniger, die Fassaden, Naturstein oder Beton bearbeiten – wo Streifen oder Materialschäden sofort sichtbar wären. Restauratoren und Hobbyanwender, die Holzbalken, Oldtimer oder Metallteile aufbereiten und Wert auf präzises Arbeiten legen. In allen Fällen verbessert gute Ausrüstung nicht nur das Ergebnis, sondern auch die Effizienz – und damit die Wirtschaftlichkeit.

Was Qualität konkret bringt

Betriebe, die auf hochwertiges Equipment umgestiegen sind, berichten immer wieder von ähnlichen Vorteilen:

- Schnellere Arbeitsabläufe: Gleichmäßiger Druck ermöglicht durchgehend effizientes Arbeiten – ohne Nachbesserungen.

- Weniger Verschleiß: Abriebfeste Schläuche und bessere Komponenten halten deutlich länger.

- Kostensenkung: Weniger Strahlmittelverbrauch, weniger Ersatzteile, weniger Stillstand.

- Weniger Reklamationen: Saubere, gleichmäßige Ergebnisse überzeugen Kunden nachhaltig.

Der Effekt ist unmittelbar sichtbar – sowohl an der Qualität der Oberfläche als auch an den Zahlen im Monatsabschluss.

Erfahrungsbericht aus der Praxis: „Warum wir nie wieder an der falschen Stelle sparen“

Betrieb: Mittelständischer Metallbaubetrieb

Branche: Metallverarbeitung, Oberflächenbearbeitung

Die Ausgangssituation

„Wir hatten jahrelang immer wieder Probleme mit der Oberflächenbearbeitung“, berichtet der Werkstattleiter eines mittelständischen Metallbauunternehmens. „Unsere Kunden erwarten makellose Schweißnähte, rostfreie Flächen und eine perfekte Vorbehandlung vor der Lackierung.“

Der Betrieb arbeitete lange mit günstiger Standardausrüstung – mit spürbaren Folgen:

-

Schläuche platzten regelmäßig.

-

Der Arbeitsdruck schwankte.

-

Das Strahlergebnis war oft ungleichmäßig.

-

Häufige Nacharbeit und unnötiger Zeitaufwand.

„Wir dachten lange, das sei normal – bis wir realisierten, dass die Ursache das falsche Equipment war.“

Die Wende: Investition in Profi-Ausrüstung

Nach Analyse der Fehler entschied sich der Betrieb für eine Umstellung auf hochwertigere Komponenten – darunter ein robuster, abriebfester Sandstrahlschlauch mit verstärkter Innenlage.

Der Effekt:

-

Stabiler Arbeitsdruck, auch bei längeren Einsätzen.

-

Deutlich saubere Strahlergebnisse, selbst bei empfindlichen Oberflächen.

-

Keine geplatzten Schläuche mehr.

-

Reduzierter Material- und Zeitaufwand, da weniger Nacharbeit nötig war.

„Vorher benötigten wir für ein Teil oft 45 Minuten, jetzt schaffen wir das in 25 Minuten – bei sichtbar besserem Ergebnis.“

Wirtschaftliche Auswirkungen

Nach sechs Monaten Betrieb mit der neuen Ausrüstung zeigte sich:

-

30 % weniger Zeitaufwand pro Auftrag

-

20 % geringerer Materialverschleiß

-

Nahezu 100 % weniger Reklamationen aufgrund von Oberflächenfehlern

„Die Investition war in weniger als drei Monaten amortisiert“, berichtet der Werkstattleiter. „Und die ständigen Ausfallzeiten durch defekte Schläuche sind Vergangenheit.“

Fazit aus der Praxis

„Heute wissen wir: Qualität fängt beim Werkzeug an. Wer hier spart, zahlt später doppelt – sei es mit schlechterer Arbeit, höheren Kosten oder unzufriedenen Kunden.“

Kein Zufall, sondern System

Makellose Oberflächen sind kein Ergebnis von Glück oder Talent allein. Sie sind das Resultat von System, Wissen und Ausrüstung, die aufeinander abgestimmt ist. Wer hier bewusst auf Qualität setzt, sichert sich drei Dinge gleichzeitig: zufriedene Kunden, wirtschaftlich effizientes Arbeiten und langfristig weniger Stress mit Materialverschleiß oder unzuverlässiger Technik.

Bildnachweis: Funtay, sakarin14, vadimborkin/ Adobe Stock