Effiziente Intralogistik ist für den Erfolg moderner Unternehmen von entscheidender Bedeutung, da sie den gesamten Warenfluss innerhalb eines Betriebs steuert und optimiert. Dabei spielt nicht nur die Geschwindigkeit, sondern auch die Präzision eine zentrale Rolle. Ein gut organisierter innerbetrieblicher Materialfluss kann die Produktionskosten erheblich senken und gleichzeitig die Lieferzeiten verkürzen – zwei wesentliche Faktoren in einer zunehmend wettbewerbsorientierten Wirtschaft.

Doch wie funktioniert dieser komplexe Prozess genau, und welche Technologien und Methoden kommen dabei zum Einsatz? In diesem Blogbeitrag erklären wir die Grundlagen des innerbetrieblichen Warenflusses und zeigen, wie Sie diesen effizient gestalten können, um maximale Effizienz und Rentabilität zu erreichen.

Was ist der innerbetriebliche Warenfluss?

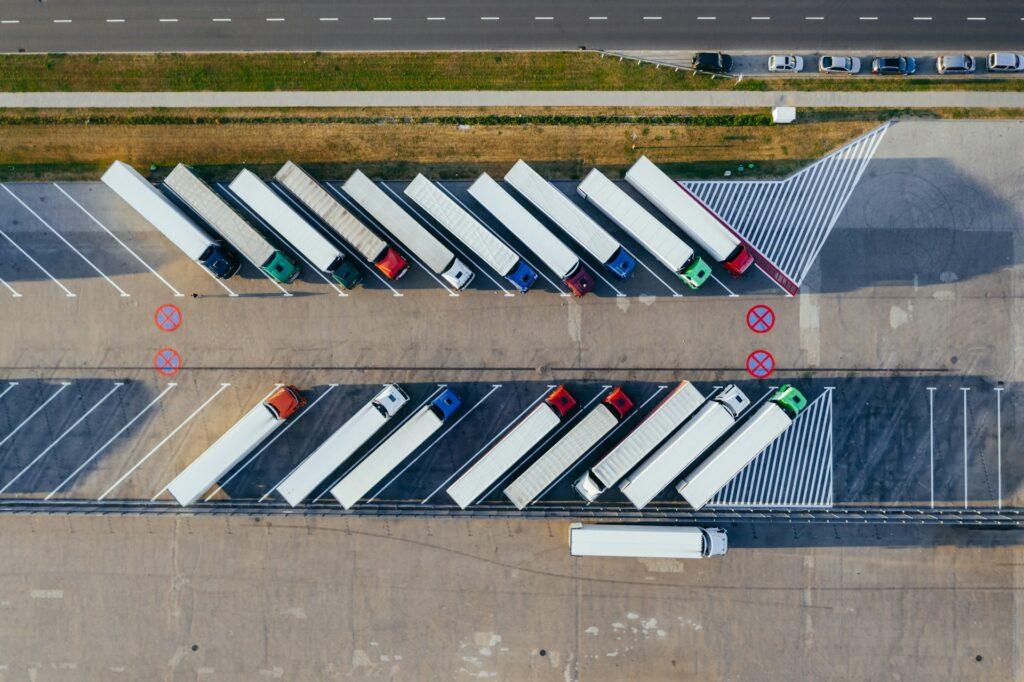

Der innerbetriebliche Warenfluss umfasst sämtliche Bewegungen von Materialien und Produkten innerhalb eines Unternehmens. Diese Bewegungen beginnen beim Wareneingang, gehen über verschiedene Lager- und Bearbeitungsprozesse und enden schließlich beim Warenausgang. Das Ziel eines effizienten Warenflusses besteht darin, die benötigten Materialien stets zur richtigen Zeit und am richtigen Ort verfügbar zu haben, um Produktionsprozesse reibungslos ablaufen zu lassen und Lieferzeiten zu minimieren.

Der Warenfluss lässt sich in mehrere Phasen unterteilen, die von der Warenannahme über die interne Verteilung bis hin zur Bereitstellung für den Warenausgang reichen. Jede Phase birgt potenzielle Engpässe, die den gesamten Produktionsprozess stören können. Zum Beispiel kann eine unzureichende Koordination im Wareneingang dazu führen, dass Materialien verspätet in die Fertigung gelangen, was wiederum Produktionsstillstände verursacht. Ebenso kann eine ineffiziente Lagerhaltung dazu führen, dass Bestände übermäßig hoch sind, was unnötige Lagerkosten verursacht, oder dass Materialien im entscheidenden Moment nicht verfügbar sind.

Ein gut funktionierender Warenfluss ist nicht nur eine logistische Herausforderung, sondern ein strategischer Erfolgsfaktor. Unternehmen, die ihre internen Warenbewegungen optimieren, können ihre Kosten senken, die Produktion beschleunigen und dadurch ihre Wettbewerbsfähigkeit steigern.

Die Herausforderung: Effizienz vs. Komplexität

Die innerbetriebliche Logistik steht heute vor der Herausforderung, zunehmend komplexer werdende Prozesse effizient zu gestalten. Mit dem wachsenden Einsatz von Just-in-Time-Produktion und der zunehmenden Anzahl an Produkttypen und Varianten müssen Unternehmen einen schnellen und reibungslosen Materialfluss sicherstellen, ohne dabei Fehler oder Verzögerungen in Kauf zu nehmen.

Einer der größten Konfliktpunkte ist das Spannungsfeld zwischen Effizienz und Komplexität. Je umfangreicher und variabler die Produktpalette eines Unternehmens ist, desto schwieriger wird es, alle benötigten Materialien und Komponenten zur richtigen Zeit am richtigen Ort bereitzustellen. Gleichzeitig steigen mit der Komplexität auch die Anforderungen an die Koordination und Steuerung der innerbetrieblichen Prozesse.

Beispielsweise erfordern moderne Produktionssysteme oft eine flexible Lagerung, in der verschiedene Komponenten jederzeit abrufbar sind, ohne dass es zu Verzögerungen oder Engpässen kommt. Die Vielzahl an Akteuren und Schnittstellen, die an einem solchen Prozess beteiligt sind, sorgt jedoch häufig für Komplikationen. Das führt dazu, dass Unternehmen trotz hohem Automatisierungsgrad immer wieder mit Unterbrechungen oder Engpässen zu kämpfen haben.

Die Lösung dieses Dilemmas liegt in einer sorgfältigen Planung und der intelligenten Nutzung moderner Technologien, die dabei helfen, die Prozesse zu vereinfachen, ohne dabei an Effizienz einzubüßen. Hier kommen optimierte Systeme ins Spiel, die den Warenfluss automatisiert steuern und überwachen.

Wichtige Elemente des innerbetrieblichen Warenflusses

Um den innerbetrieblichen Warenfluss effizient zu gestalten, müssen verschiedene Schlüsselkomponenten nahtlos ineinandergreifen. Die wichtigsten Elemente sind:

- Wareneingang: Der Wareneingang ist der erste Berührungspunkt im innerbetrieblichen Warenfluss. Hier wird geprüft, ob die angelieferten Waren den Qualitäts- und Mengenanforderungen entsprechen. Effiziente Eingangskontrollen sind unerlässlich, um Verzögerungen in der Produktion zu vermeiden. In modernen Betrieben kommen häufig Technologien wie Barcode-Scans oder RFID-Tags zum Einsatz, um die Wareneingangskontrollen zu beschleunigen und eine lückenlose Dokumentation zu gewährleisten.

- Lagerung: Nach dem Wareneingang werden die Materialien in den Lagerbestand aufgenommen. Hier spielt die optimale Nutzung von Lagerflächen eine zentrale Rolle. Eine gut organisierte Lagerstruktur ermöglicht einen schnellen Zugriff auf Materialien und verringert die Lagerkosten. Automatisierte Hochregallager oder dynamische Lagerhaltungssysteme sind effektive Lösungen, um den Lagerplatz effizient zu nutzen und die Abrufzeiten zu minimieren.

- Warenausgang: Die rechtzeitige und korrekte Kommissionierung der Waren ist entscheidend für einen reibungslosen Warenfluss. Fehlerhafte oder verzögerte Kommissionierungen können die gesamte Lieferkette stören und zu Kundenunzufriedenheit führen. Automatisierte Kommissioniersysteme oder Picking-Roboter verbessern die Effizienz und Genauigkeit des Warenausgangs erheblich.

- Materialflusssteuerung: Eine zentrale Steuerung des Materialflusses sorgt dafür, dass alle Prozesse aufeinander abgestimmt sind. Hierbei kommen in der Regel Warehouse-Management-Systeme (WMS) oder ähnliche Steuerungssysteme zum Einsatz, die den gesamten innerbetrieblichen Warenfluss überwachen und optimieren. Diese Systeme ermöglichen eine flexible und schnelle Reaktion auf Veränderungen in der Produktion oder im Lagerbestand und tragen dazu bei, Engpässe zu vermeiden.

Technologien zur Optimierung des innerbetrieblichen Warenflusses

Moderne Technologien spielen eine entscheidende Rolle bei der Optimierung des innerbetrieblichen Warenflusses. In vielen Unternehmen sind mittlerweile automatisierte Systeme im Einsatz, die den gesamten Prozess von der Lagerung bis zur Auslieferung steuern. Diese Technologien helfen nicht nur dabei, die Effizienz zu steigern, sondern auch Fehler zu minimieren und die Transparenz in der gesamten Wertschöpfungskette zu verbessern.

- Automatisierte Lager- und Transportsysteme: Automatisierte Lager- und Transportsysteme ermöglichen es, Waren und Materialien effizient zu lagern und bei Bedarf schnell und ohne manuelle Eingriffe an den richtigen Ort zu bringen. Automatisierte Hochregallager, fahrerlose Transportsysteme (AGVs) und Förderbänder sind nur einige der Technologien, die heute in der modernen Intralogistik zum Einsatz kommen. Diese Systeme arbeiten rund um die Uhr, reduzieren Fehler und erhöhen die Geschwindigkeit des Warenflusses erheblich.

- RFID und Barcode-Tracking: Eine präzise Erfassung und Nachverfolgung von Waren ist entscheidend für einen effizienten Warenfluss. RFID- und Barcode-Systeme ermöglichen eine lückenlose Überwachung der Materialbewegungen und bieten eine Echtzeit-Datenerfassung. Dadurch wird sichergestellt, dass jederzeit der aktuelle Lagerbestand bekannt ist und die Warenflüsse optimal gesteuert werden können.

- Warehouse Management Systeme (WMS): Diese Systeme sind das Herzstück moderner Lagerlogistik. Ein WMS überwacht und steuert sämtliche Lagerprozesse, von der Einlagerung bis zur Auslieferung. Durch den Einsatz eines WMS können Unternehmen ihre Lagerbestände optimieren, den Warenfluss effizienter gestalten und die Reaktionsfähigkeit auf Bestellanforderungen erhöhen.

- Roboter- und Fördertechnik: Der Einsatz von Robotern und automatisierten Fördersystemen in der Lagerlogistik hat in den letzten Jahren stark zugenommen. Diese Technologien ermöglichen eine schnellere Bearbeitung von Bestellungen und sorgen für eine höhere Präzision bei der Kommissionierung und Verpackung. Besonders in großen Lagern mit hohen Durchlaufmengen haben Roboter und Fördertechnik ihre Effizienz unter Beweis gestellt.

Optimierungsmöglichkeiten und Best Practices

Der Schlüssel zu einem effizienten innerbetrieblichen Warenfluss liegt nicht nur in der Technologie, sondern auch in der kontinuierlichen Optimierung der Prozesse. Hier sind einige bewährte Praktiken, die Unternehmen dabei helfen können, ihren Warenfluss zu verbessern:

- Prozessanalyse und -optimierung: Eine regelmäßige Überprüfung der bestehenden Abläufe ist unerlässlich, um Engpässe und ineffiziente Prozesse zu identifizieren. Hierbei können Methoden wie die Wertstromanalyse oder Prozesssimulationen helfen, Verbesserungspotenziale zu erkennen und umzusetzen. Die fortlaufende Anpassung der Prozesse an sich ändernde Anforderungen ist ein wichtiger Schritt, um den Warenfluss optimal zu gestalten.

- Mitarbeiterschulung: Selbst die beste Technologie kann nicht ihr volles Potenzial entfalten, wenn die Mitarbeiter nicht entsprechend geschult sind. Regelmäßige Schulungen und Trainingsprogramme helfen den Mitarbeitern, die Systeme effektiv zu nutzen und auf Probleme im Warenfluss schnell zu reagieren. Zudem sollten die Mitarbeiter in der Lage sein, Verbesserungsvorschläge einzubringen, da sie oft am nächsten an den Prozessen arbeiten und Probleme frühzeitig erkennen.

- Flexibilität durch modulare Systeme: In einer dynamischen Produktionsumgebung müssen Unternehmen in der Lage sein, schnell auf Veränderungen zu reagieren. Modulare Lager- und Transportsysteme bieten die nötige Flexibilität, um Anpassungen vorzunehmen, ohne den gesamten Betrieb zu stören. Diese Systeme lassen sich einfach skalieren und an veränderte Anforderungen anpassen, was besonders bei schwankenden Produktionsvolumen von Vorteil ist.

Bildnachweis:

Unsplash